탄산칼슘의 제조방법으로는 석회석을 분쇄, 분급하여 얻는 중질탄산칼슘을 제외하고, Ca이온과 CO3이온의 반응에 의한 약 50㎛이하의 합성탄산칼슘의 제조방법으로서 CaCL2와 Na2CO3를 원료로 하는 용액법과 Ca(OH)2와 탄산가스를 반응시켜 제조하는 탄산가스 화합법이 있다.

후자중에서는 석회유에 탄산가스를 도입하는 이른바 정반응과 탄산가스 포화용액애 석회유를 첨가 반응시 키는 역반응이 주로 이용되어, 통상 입경 0.04㎛의 입방형 교질 탄산칼슘 또는 입경 1㎛이상의 방추형 경 질 탄산칼슘이 제조되고 있다.

□ 현재 미국 에너지성 DOE(Department of Energy)는 이산화탄소를 저감하기 위한 기술로, CCS(Carbon Capture & Storage)와 CCU(CC & Utilization)이 복합된 CCUS 기술에 관심을 두고 다각적 기술 개발을 추진 중임

□ 이산화탄소 관련 시장(기술, 탄소배출권, 제품)은 현재 형성단계이고, 이산화탄소의 자원화 기술(CCU)을 통한 기존 화학제품 시장의 진출은 포집/폐기 기술 시장의 범위를 확장할 것으로 예상됨

□ 미국은 이산화탄소 저감을 위한 대형 사업을 추진하고 있으며, 원천 기술 개발 및 상용화를 위한 지원 정책을 수립 중. 또한 국제 대응을 위한 전략을 심도 있게 수립 중이며, 전략 기술로 EOR(Enhanced Oil Recovery)과 CCS를 고수하여 왔으나, CCU가 필수부가결함을 인지하여, 기존 CCS 기술개발 전략 포트폴리오에 탄소 활용 및 재사용(Carbon Use and Reuse) 기술을 포함시킴

침강성 탄산칼슘의 제조방법으로 탄산가스화법,

탄산소다법 및 솔베이법이 종래부터 알려져 오고 있으며,

이들 의 주된 반응식은 아래와 같다.

[반응식 1]

Ca(OH)2 + CO2 → CaCO3 + H2O (탄산가스화법)

[반응식 2]

Ca(OH)2 + Na2CO3 → CaCO3 + 2NaOH (탄산소다법)

[반응식 3]

Ca(OH)2 + 2NH4Cl → CaCl2 + 2NH3 + 2H2O

CaCl2 + Na2CO3 → CaCO3 + 2NaCl(솔베이법)

이러한 본 발명에 따른 구상형 탄산칼슘의 제조방법을 제1도를 통해 자세히 설명하면 다음과 같다. 제1도 는 본 발명에 따른 탄산칼슘의 제조방법을 설명하는 반응흐름도이다.

제1도에 있어서, 먼저 반응기(1)의 상부를 통해서는 파이프(5)를 이용해 수산화칼슘 슬러리를 주입시키고, 이와 동시에 하부의 가스 주입노즐(6)을 통해서 CO2가스를 주입시켜 1차 탄산화 반응을 실시한다.

반응기(1)에 주입하는 수산화칼슘 슬러리는 최초의 주입농도가 2-10중량%, 바람직하게는 4-7중량%이며, 주 입온도는 5-30℃이다.

한편 본 발명에 따른 극미세 구상형 탄산칼슘을 만들기 위해서는 양질의 석회석을 소성, 수화한 다음 미소 성된 석회석과 불순물을 200매쉬스크린에 통과시켜 제거하고 수산화칼슘 슬러리를 3-5시간 방치한 다음 사 용함이 바람직하다.

또한, 반응기(1)에 주입하는 CO2가스는 20-35부피%, 바람직하게는 25-30부피%의 농도 그리고 25℃이하, 바 람직하게는 15-20℃의 온도로 주입시킨다. 주입압력은 1-10kg/cm 3 , 바람직하게는 5-7kg/cm 3이고 주입량은3

이상과 같이 수산화칼슘 슬러리와 CO2가스가 반응기(1)에 주입되면 반응초기에 모상의 중간 생성물이 형성 되는데 이때의 pH는 10.5-12가 이상적이다.

이러한 중간 생성물은 약산과 강알칼리의 반응이기 때문에 짧은 시간 이내에 입도가 약 0.04μm 정도인 구 상형 탄산칼슘이 생성되는데 이때 7.5-10범위의 pH에서 탄산화 반응을 종료시킨다. 탄산화가 종료되면 탄 산칼슘 슬러리의 농도는 5-15중량%, 바람직하게는 약 10중량%로 된다.

한편, 적절한 CO2가스 사용을 위해서는 온도제어, 보통의 경우는 냉각을 위한 열교환기를 사용할 수 있다.

- 석회석을 분쇄하여 소성 하여 산화칼슘을 얻고, 산화칼슘에 물을 가하여 소화시키는 전처리공정을 통하여 슬러리 형태로 얻진 수산화칼슘을 탄산화 반응시켜 경질 탄산칼슘을 제조함에 있어서;상기 1차 반응이 종료된 1반응조의 내용물을 1반응조와 연결된 2반응조로 이동시켜 1,2반응조에 내용물이 동일한 양이 유지되도록 하고;

- 상기 1,2반응조에 수산화칼슘을 재투입하여 2차 반응을 통하여 탄산화율이 100%에 이르는 산도 9.0에서 종료시켜 경질의 탄산칼슘을 얻는 것을 특징으로 하는 초미립 경질 탄산칼슘 제조방법.

- 상기 전처리공정을 통하여 얻어진 수산화칼슘을 1반응조에 투입하여 탄산가스를 주입하여 탄산화 반응을 30∼50%까지 도달시켜 1차 반응을 종료하고;

[반응식]

CaCO3 -> CaO + CO2 : 하소 (Calcination)

CaO + H2O -> Ca(OH)2 : 수화 (Hydration)

Ca(OH)2 + CO2 -> CaCO3 + H2O : 탄산화 (Carbonation)

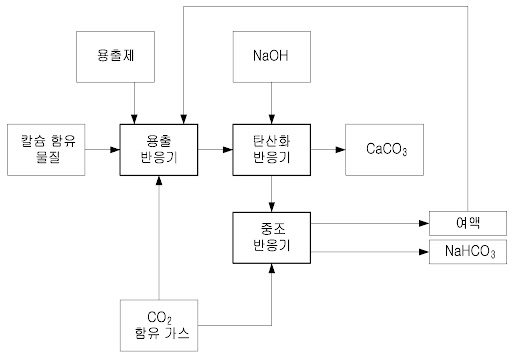

탄산칼슘 및 중조의 제조방법 및 그 제조설비

http://kpat.kipris.or.kr/kpat/biblioa.do?method=biblioFrame&link=Y

서지정보 < 상세정보 - 특허·실용신안 정보

kpat.kipris.or.kr